Даже у археологов и историков нет точно ответа на вопрос о том, кто первым начал использовать кирпич. Скорее всего, революция в строительном деле совпала с изобретением обжига глины, позволяющего создавать кувшины, чашки и другую утварь, необходимую в хозяйстве. Некоторые находки датированы тысячелетиями до нашей эры, так что кирпич – это поистине легендарный материал!

Сам термин имеет тюркское происхождение, “кыр” – это “грань”, а “пеш – печь”. Это вполне соответствует строгой геометрии кирпича, имеющей несколько плоскостей и граней, а также классическому методу его производства, предполагающему высокотемпературный обжиг. Помимо традиционного способа, впрочем, сейчас используется и немало других технологий, позволяющих увеличить прочность и другие технические показатели. Как именно выпускается кирпич? В чем особенности различных сортов?

Глина – основной материал

Традиционный керамический кирпич производится путем обжига глины в печи. Финишное качество материала определяется не только точностью соблюдения технологии, но и правильным выбором сырья. Глиняные сорта отличаются по глубине залегания, от которой зависит вязкость, пластичность, содержание минеральных фракций и компонентов, влияющих на прочностные характеристики. При подборе глины нужно руководствоваться несколькими параметрами:

- Вяжущие свойства. Они зависят от доли песка в общей массе материала. Оптимальный диапазон очень широк, от 20 до 80 процентов, с увеличением пропорции растут и связующие способности глины.

- Усадка. В процессе сушки, высокотемпературной или естественной, глина теряет влагу и уменьшается в объеме. Нормальное значение усадки составляет от 6 до 8 процентов.

- Пластичность. Хорошая глина должна быть пластичной, это свойство исключает расслоение кирпича в процессе сушки.

- Спекаемость. Сорт глины влияет на спекаемость, свойство, от которого зависит необходимая для набора максимальной прочности температура. Некоторым классам достаточно уже 1100 градусов, другим – требуется нагрев до 1300 и выше.

- Огнеупорность. Способность материала сопротивляться высокотемпературной нагрузке. Лидером является каолин, плавление которого не начинается даже при 1580 градусов. Этот сорт, как правило, применяется для изготовления фарфора.

Вспомогательные компоненты

Для изменения характеристик кирпича глину можно смешивать с другими компонентами, каждый из которых решает определенные задачи. В большинстве случае, применяется следующее:

- Песок. Добавка, делающая глину более “тощей”. Благодаря песку, удается свести к минимуму усадку, а также исключить трудности при формовке заготовок. Альтернативы – зола или измельченный шлак.

- Стружка, полученная при переработке древесины. Добавление стружки помогает облегчить кирпич, сделать его структуру пористой. В процессе термической обработки стружка сгорает, внутри образуются небольшие пустоты. Помимо древесной стружки, допустимо использование опилок или угля в формате порошка.

- Железосодержащая руда. Главная функция этого компонента – придание материалу характерного насыщенного оттенка.

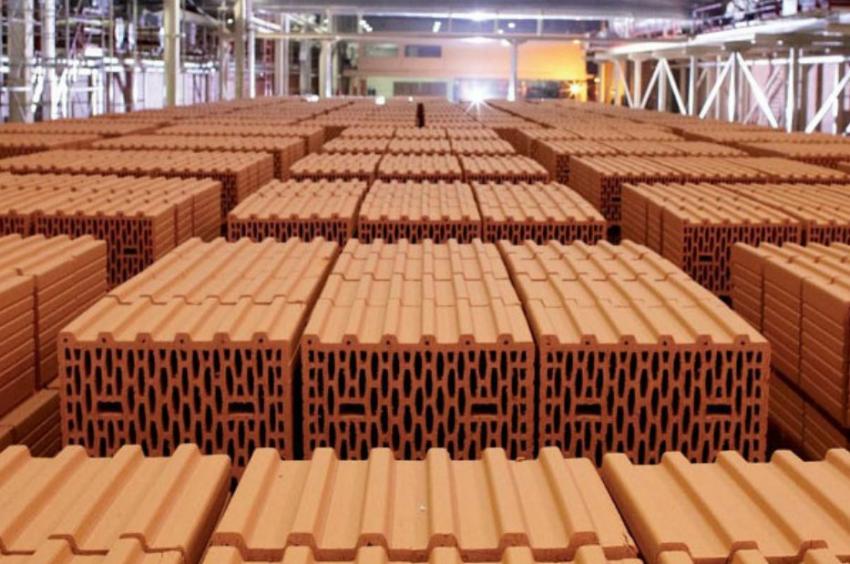

Классическая технология производства

Традиционный метод выпуска керамического кирпича предполагает естественную сушку глины или ее обжиг в специальной печи. Столетия назад сушка была, в первую очередь, естественной, а большинство манипуляций выполнялось вручную, что снижало производительность и качество готовой продукции. Современные предприятия, конечно, используют механизированные, автоматизированные линии.

Изготовление предполагает последовательное выполнение нескольких операций:

- Подготовка шихты;

- Формование;

- Первичная сушка;

- Высокотемпературный обжиг.

При формовке используется специальная машина, экструдер, которая уплотняет сырье, выгоняет из него весь воздух, что положительно сказывается на прочности. Из экструдера глина выходит непрерывной лентой, для нарезки используются проволочные ножи, а для формирования пустот – керны.

Заготовки располагаются на металлических палетах и помещаются в камеры для сушки, обжига. Современные печи позволяют регулировать температуру с точностью до градуса, что обеспечивает высокое качество товара, его строгое соответствие актуальным стандартам и нормам.

Производство силикатного кирпича

Силикатный кирпич стал набирать популярность в середине XX столетия. Его можно легко опознать по характерному белесому, сероватому оттенку, что объясняется отсутствием в составе глины. Классическая комбинация компонентов в данном случае – негашеная известь в порошковом формате, песок, вода. Глина – наиболее дорогое сырье, так что силикатный кирпич куда дешевле в производстве, именно эта особенность обеспечивает высокий спрос.

Стадии изготовления выглядят следующим образом:

- Подготовка исходной смеси;

- Тщательное перемешивание, обеспечивающее полное растворение извести и равномерность консистенции;

- Формирование блоков при значительном внешнем давлении;

- Отправка заготовок в автоклав для окончательного твердения.

С точки зрения прочностных характеристик, силикатный кирпич сопоставим с керамическим аналогом. Главный недостаток – уязвимость для влаги, при обустройстве фундамента или цоколя использовать его можно исключить с соответствующей гидроизоляцией.

Производство гиперпрессованного кирпича

Гиперпрессование – самая современная производственная технология, ее главная особенность – отсутствие обжига. Базовый набор компонентов – цемент, доломит, известняк и минеральный краситель, позволяющий получить желаемый оттенок. Чтобы повысить прочность и другие физические показатели, допустимо применение очищенного мелкофракционного кварцевого песка, гранитной или мраморной крошки.

Смесь помещается в специальной форме, оборудование создает огромное давление, за счет которого все компоненты схватываются друг с другом, достигается структурная целостность. В среднем, общее время производства занимает 5 суток.

Единственный минус гиперпрессованного кирпича – высокая цена. В остальном, он выглядит идеально, отличается идеальной обработкой граней и плоскостей, отсутствием каверн, мелких трещинок и других дефектов. Использовать материал можно даже для наиболее ответственных работ, формирования фундамента, стен, выполняющих основные несущие функции, фасадной облицовки.