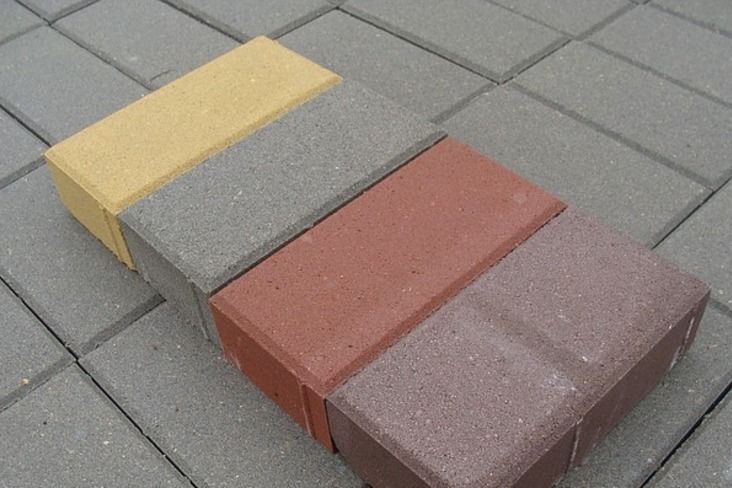

Брусчатка или тротуарная плитка, изготовленная по технологии вибропрессования – одно из наиболее распространенных решений для оформления дорожки в саду или парке, общественного пространства, двора частного дома. Основные достоинства материала – красота и прочность, он легко выдерживает интенсивные механические, климатические нагрузки, служит долго даже на объектах с огромной посещаемостью. В чем особенности этой производственной технологии? Какое исходное сырье используется? Каковы основные особенности?

Вибропрессованная брусчатка: основные особенности

С технической точки зрения, вибропрессованная тротуарная плитка представляет собой особый класс бетонного покрытия, использующегося при оформлении различных территорий и объектов, от садовых дорожек до городских площадей. При ее изготовлении используется специализированное оборудование, вибрационный пресс, а стандарты и нормы закреплены в ГОСТ 17608-2017.

В зависимости от класса, материал выдерживает нагрузку до 15 тонн на квадратный метр, является устойчивым к климатическим, температурным, атмосферным нагрузкам, не разрушается даже при прямом взаимодействии с кислотными и щелочными растворителями. Наиболее прочные сорта брусчатки могут укладываться не только на пешеходных дорожках и тротуарах, но и на улицах с активным транспортным движением, колеса легковых автомобилей не представляют для материала угрозы.

Наиболее значимые показатели брусчатки выглядят следующим образом:

-

Прочность определяется маркой используемого бетона и соотношением исходных компонентов, изменяется от М300 до М500.

-

Стойкость к холоду – F300.

-

Класс устойчивости к воздействию водной среды – W6.

Исходные компоненты

Для производства потребуется следующее:

-

Цемент. Он выполняет функцию главного связующего вещества, делает готовые элементы максимально прочными, устойчивыми к внешним нагрузкам.

-

Щебень. Используется щебенка мелкой фракции, альтернативные варианты – отсев или шлак. Равномерное распределение зерен по структуре позволяет сделать брусчатку более прочной к нагрузкам на сжатие, помогает снизить расход цементной смеси.

-

Песок. Благодаря песку, исходная смесь становится более пластичной, исключается вероятность формирования поверхностных и структурных трещин, поверхность становится гладкой и ровной, готовая поверхность выглядит красиво и эстетично.

-

Пигменты. Добавление пигмента позволяет сделать цветную плитку, дает возможность создавать на покрытии необычные геометрические узоры, лучше вписывать его в окружающую архитектурную среду.

-

Вода. Без нее просто не получится создать раствор нужной консистенции. Среднее соотношение воды и цемента – 0.55, допустимы отклонения от этого значения, если того требует технология и конечные характеристики конкретных изделий.

-

Смазка. Ее применение не является обязательным, однако, предварительная обработка форм смазочным веществом упрощает их выемку, исключает вероятность даже минимальных деформаций и отклонений плитки от необходимой геометрии, предусмотренной проектом.

Производственная технология

Наиболее современное оборудование, использующееся при производстве, дает возможность максимально автоматизировать процесс. Исходным составом является полусухая бетонная смесь, размещенная в пресс-формах, конфигурация которых идентична готовой брусчатке. Формы делаются из силикона, фторопласта, различных полимерных материалов и нержавеющей стали.

Формирование элементов происходит под вибрационным воздействием, конкретный алгоритм выглядит следующим образом:

-

Дозирование исходного состава в определенной пропорции.

-

Перемешивание состава для равномерного распределения компонентов по структуре, обеспечения максимальной однородности, без которого невозможно достичь прочности.

-

Заполнение полусухой смесью исходных форм.

-

Прессование под нагрузкой, которая постоянно изменяется от статической к динамической, что улучшает качество материала.

-

Выемка элементов из форм.

-

Сушка. Брусчатка обрабатывается нагретым влажным воздухом, при отсутствии такой возможности сушка происходит на складе, естественным образом. Снятие с поддона возможно, когда прочность элементов достигла 1.5-2 МПа, среднее время набора окончательной твердости – 7 часов.

Преимущества технологии

Главные достоинства вибропрессования выглядят следующим образом:

-

Минимальный расход цемента при огромной прочности готовой брусчатки.

-

Получение материала, выдерживающего даже выраженное воздействие холода, способного без повреждений вынести около 300 циклов полного замерзания и оттаивания.

-

Возможность значительно сэкономить на применении добавок-модификаторов и пластификаторов.

-

Максимальная автоматизация производственного процесса, что разгружает зарплатную ведомость, на многих стадиях удается обойтись без привлечения специалистов.

-

Возможность наладки безостановочного производства даже на предприятиях крупного масштаба.

-

Возможность использования на вибрационном прессе широкого спектра насадок, благодаря чему увеличивается производительность, расширяется ассортимент выпускаемой плитки.

-

Идеальная точность геометрии, оттенков и габаритов выпускаемого товара.

-

Шершавая поверхность брусчатки делает ее более безопасной, поскользнуться почти невозможно.

-

Возможность финишной обработки готовых изделий, формирования на них необычной структуры, рельефа.

Вибропрессованная плитка: как выбрать качественный товар?

Чтобы готовое покрытие отвечало всем требованиям по красоте и прочности, при ее подборе нужно обратить внимание на следующие моменты:

-

Количество слоев. Наиболее качественный материал отличается двухслойной структурой. Нижний слой выполнен из наиболее прочного сырья, способствующего формированию жесткой структуры, верхний – из декоративного, устойчивого к контакту с влагой и трению. Однослойные аналоги дешевле, однако, не отличаются столь же высокими эксплуатационными показателями.

-

Внешний вид. На поверхности не допускается наличие дефектов, не должно быть небольших выбоин, трещинок, вмятин и сколов.

-

Оттенок. Как и структура, оттенок должен быть равномерным, без инородных вкраплений и включений. По возможности, необходимо проконтролировать изменения оттенка после контакта брусчатки с водой. Если даже через сутки после такого контакта он выглядит более темным, это говорит о невысоком качестве товара, его структура слишком пористая и склонна впитывать большие объемы влаги. Не допускается также чрезмерная яркость, перенасыщенность цвета, которая указывает на то, что производитель использовал чересчур много пигмента, а это негативно отражается на прочностных характеристиках.

-

Прочность. Самый простой способ проверки прочности – сброс элемента с высоты примерно 150-200 сантиметров на ровную асфальтовую или бетонную поверхность. Появление небольших повреждений после такого падения допустимо, однако, раскол или серьезные дефекты не допускаются.

-

Целостность, однородность структуры. Качественная плитка при ударе молотка или камня отзовется звонко, некачественная – глухо.

-

Наличие сертификата. Сертификат выдается товару только после того, как он прошел весь комплекс лабораторных испытаний и исследований. Данный документ является наглядным свидетельством высокого качества.

При укладке плитки можно использовать совершенно разные решения и технологии, однако, в любом случае необходимо соблюдать требования, позволяющие обеспечить прочность и эстетику готовой поверхности. Подготовка песчаного основания с тщательной трамбовкой, заделка швов, выкладка различных геометрических узоров и орнаментов – все это позволяет красиво, на срок, исчисляющийся десятилетиями, оформить даже общественное пространство или улицу с интенсивным пешеходным, транспортным потоком.